Die Eisengewinnung im frühmittelalterlichen Ungarn im Spiegel der Versuchschmelzen

Das Eisen spielte eine wichtige Rolle in der Bildung der Technischen Gesellschaft, also hat die frühmittelalterliche Eisenindustrie aus diesem Aspekt große Bedeutung. Im Zusammenhang frühmittelalterlicher Eisengewinnung sprechen wir über sog. Eisenluppen-Herstellung. Damals war die Eisenluppe das Produkt der zeitgenössischen Metallurgie und der Grundstoff aller Werk- und Kraftzeugen. Die Eisenluppe wird in einem kleinen Offen in dem sog. Eisenschmelzofen erzeugt, auf eine ganz andere Weise, als heutzutage.

In meiner Schrift wird die zeitgetreue Technologie der frühmittelalterlichen Eisenluppen-Gewinnung und die Vorbereitungen einer sog. Versuchschmelze vorgeführt. Die Versuchschmelze ist ein Experiment, wodurch Forschern heutzutage diese alte Technologie von Hüttenwesen sucht.

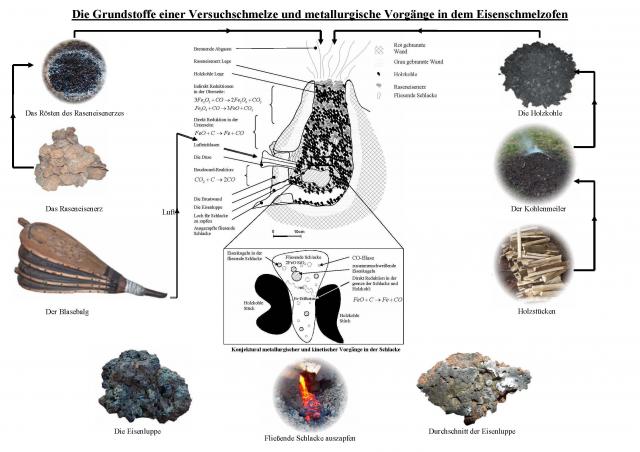

1. Grundstoffe einer Versuchschmelze

Alles fängt mit dem Eisenerzbergabbau an. Das sog. Raseneisenerz wird in der Erzlagerstätte zusammengesammelt. Es gibt viele historische Erzlagerstätte in Ungarn. Ich suchte drei von ihnen auf: Kék-Kálló-Tal, Fancsika (südlich von Debrecen) und Somogyszob. Die Qualität des Raseneisenerzes war nur in Fancsika und in Somogyszob geeignet zu der alten Technologie. Für eine Versuchschmelze muss ca. 30-40kg Erz versammelt werden. Das Raseneisenerz besteht hauptsächlich aus Limonit (2Fe2O3·3H2O, also Hematit und Wasser). Es enthält noch Siliziumdioxid (SiO2), Calciumoxid (CaO) und Aluminiumoxid (Al2O3). Die Schlacke entsteht aus diesen Phasen, und die Eisenluppe entsteht aus dem Hematit durch Reduktion. Nach dem Eisenerzbergbau wird das versammelte Raseneisenerz zerbrochen und sortiert. Es lässt sich dann entscheiden, welches Erzstück zum Schmelzen geeignet ist. Meistens ist ca. 30% der ganzen Menge entsprechend.

Es gibt noch einen sehr wichtigen Stoff: die Holzkohle. Kohlenmonoxid (CO) entsteht durch das Verbrennen der Holzkohle, so kann die Erzreduktion vonstatten. Die Holzkohle wird in dem Kohlenmeiler erzeugt. Aus 100 kg Holz können ca. 20 kg Holzkohle gewonnen werden. Ich konnte auf die zeitgetreue Weise für jeder Versuchschmelze genug Holzkohle herstellen.

Der dritte wichtige Stoff ist die Luft. Holzkohle braucht Sauberstoff zum Verbrennen im Eisenschmelzoffen. Die Luftzuführung wird mit einem Blasebalg produziert. Der Blasebalg muss ca. 200-300liter Luft pro Minute fördern, um eine gute Atmosphäre zur Reduktion des Hematites zu bilden.

Also, wir kennen schon die drei nötigen Grundstoffe einer Versuchschmelze.

2. Die Versuchschmelze und metallurgische Vorgänge in dem Eisenschmelzofen

Eine Versuchschmelze dauert 10-12 stunden lang, gibt es aber ein Paar wichtige Vorbereitungen. Am Tag der Versuchschmelze ist zum ersten Mal der Eisenschmelzoffen zu vorwärmen. Holzstücken sind in den Offen zu füllen, sie zu entzünden, dann den Offen etwa 2-3 stunden lang vorwärmen lassen. Während des Vorwärmens des Eisenschmelzofens ist eine andere Vorbereitung zu machen: das Erz zu rösten. Durch das Rösten verliert das Erz seines Wassergehaltes und es wird auch vorreduziert, so entsteht aus Hematit Magnetit (Fe3O4), aber immer noch bleibt viel Hematit. Ich röstete das Raseneisenerz in einer Kuhle, die ich vorher völlig mit glühender Feuerglut auffüllte. Wann das Raseneisenerz rot oder blau wird, dann ist das Rösten des Erzes fertig (der Limonit ist braun). Es dauert ca. 2-3 Stunden lang.

Nach diesen 2-3 Stunden sind der Eisenschmelzofen und das Raseneisenerz bereit zur Schmelze. Jetzt muss der Ofen völlig mit Holzkohle aufgefüllt werden. Der Blasebalg muss sehr intensiv blasen, um die Temperatur zu steigern. Wann ziemlich die ganze Menge von Holzkohle glüht, dann lässt sich die erste geröstete Erzportion auflegen. Die Holzkohle verbrennt, deshalb sinkt die Erz-Holzkohlemischung herunter, und es muss wieder Holzkohle und Erz eingefüllt werden. Das Verhältnis der Holzkohle/Erz ist ca. 2/1 Gewichtanteil, also 2kg Holzkohle muss zu 1kg Erz zugegeben werden.

Die Luft kommt durch eine Düse in den Ofen. Die Temperatur ist gerade vor der Düse am höchsten, etwa 1300-1500°C. Bei der Verbrennung der Holzkohle verbrennt das Karbon zu Kohlendioxid (CO2):

2C + O2 → CO2

Wegen der hohen Temperatur reagiert das Karbondioxid mit Karbon und entsteht Karbonmonoxid – das ist die Bodouard-Reaktion:

CO2 + C → 2CO

Das Karbonmonoxid reduziert das Hematit zum Magnetit im oberen Teil des Eisenschmelzoffen – das ist die erste indirekte Reduktion:

3Fe2O3 + CO → 2Fe3O4 + CO2

Das Karbonmonoxid reduziert das Magnetit zum Wüstit (FeO) – das ist zweite indirekte Reduktion:

Fe3O4 + CO → 3FeO + CO2

Jetzt kommt eine interessante Reaktion. Im unteren Teil des Ofens, über der Düse reagiert das Wüstit mit dem Siliziumdioxid und entsteht Schlacke. Die Schlacke hat große sog. Fayalit-enthalt (2FeO·SiO2), deren Schmelzgrenze 1170°C ist. Wenn es in der Schlacke CaO (max. 12%) oder Al2O3 (max. 5%) gibt, dann vermindert sich die Schlackeschmelzgrenze weiter. Im unteren Teil des Ofens ist die Temperatur so hoch (ca. 1200-1300°C), dass die Schlacke schmilzt.

Die folgende Vorgänge sind nicht nur Metallurgische, sondern Kinetische auch: kleine Eisenkugeln wachsen in der fliesende Schlacke an. Sie entstehen aus Wüstit (Wüstit gibt es im Fayalit) – durch eine direkte Reduktion:

FeO + C → Fe + CO

Der Aggregatzustand des Eisens ist fest. Es kann nicht schmelzen, denn die Temperatur ist niedriger als seine Schmelzgrenze (1535°C), also ist die Ausdruck „Eisenschmelzen“ nicht korrekt!

Danach schweißen sich diese Eisenkugeln zusammen, und sie formen die Eisenluppe. Die fließende Schlacke fließt jedoch durch ein Loch der Eisenschmelzofenseitenwand heraus. Die Schlacke muss während der Versuchschmelze zweimal pro stunde gezapft werden.

Während der Versuchschmelze muss laufend mit dem Blasebalg geblasen werden.

Nach dem Vorwärmen dauert die Versuchschmelze noch 6-8 stunden lang. Wenn die Versuchschmelze beendet ist, dann wird die Eisenluppe herausnehmen und muss geschmiedet werden. Es ist sehr wichtig die übrige Schlacke aus der Eisenluppe auszuhämmern.

<!-- /* Style Definitions */ p.MsoNormal, li.MsoNormal, div.MsoNormal {mso-style-parent:""; margin:0cm; margin-bottom:.0001pt; mso-pagination:widow-orphan; font-size:12.0pt; font-family:"Times New Roman"; mso-fareast-font-family:"Times New Roman";} @page Section1 {size:612.0pt 792.0pt; margin:70.85pt 70.85pt 70.85pt 70.85pt; mso-header-margin:35.4pt; mso-footer-margin:35.4pt; mso-paper-source:0;} div.Section1 {page:Section1;} -->

Fachliteratur:

[1] Gömöri János: Az Avar kori és Árpád-kori vaskohászat régészeti emlékei Pannóniában, Sopron, 2000, Kiadja a Soproni Múzeum Régészeti Gyűjteménye és az MTA VEAB Iparrégészeti és Archeometriai Munkabizottsága

[2] Heckenast-Nováki-Vastagh-Zoltay: A magyarországi vaskohászat története a korai középkorban (A honfoglalástól a XIII. század közepéig), Akadémia Kiadó, Bp. 1968.

[3] Kerpely Antal: Adatok a vas történetéhez Magyarországon, Bp. 1898

[4] Terry S. Reynolds: Az ipari forradalom középkori gyökerei, Tudomány 1985/2.

[5] G. Wolf: Bau eines Rennoffens und Verhütten von Eisenerz, Göttingen, 1971.

[6] Johannsen O.: Geschichte des Eisens, Düsseldorf, 1953.

[7] Thiele Ádám: A bucavas kora középkori előállításának korhű gyártástechnológiája a korszerű anyagtudomány tükrében, TDK dolgozat, 2009

[8] Thiele Ádám: A bucavaskohászat kora középkori technológiája a megvalósíthatóság tükrében, Kohászat folyóirat, 2010/2.